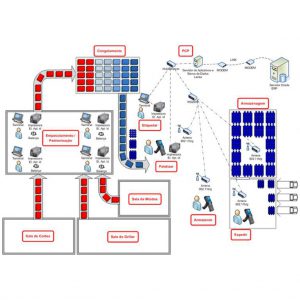

PROPACK – Sistema para Controle de Produção

Desenvolvemos soluções de software integradas com o objetivo de supervisionar o controle de produção através da coleta de dados de equipamentos instalados dentro da unidade de produção. Os equipamentos de coleta de dados podem ser:

O sistema é projetado para o ambiente industrial, onde a agilidade e o controle de informações em tempo real são fundamentais para aumentar a rastreabilidade e o rendimento da produção.

Geração de Etiquetas e Embalagem: Processa dados de uma variedade de dispositivos, desde balanças de checagem simples até classificadores automáticos. Podem-se usar métodos diferentes de embalagem e uma variedade de parâmetros de sobrepeso. Suporta a maior parte das impressoras disponíveis no mercado atualmente, como também uma variedade de etiquetadoras automáticas. Contempla vários modelos de etiquetas e permite customização de acordo com as necessidades dos clientes. Todos os tipos comuns de códigos de barras são aceitos.

Geração de Etiquetas e Embalagem: Processa dados de uma variedade de dispositivos, desde balanças de checagem simples até classificadores automáticos. Podem-se usar métodos diferentes de embalagem e uma variedade de parâmetros de sobrepeso. Suporta a maior parte das impressoras disponíveis no mercado atualmente, como também uma variedade de etiquetadoras automáticas. Contempla vários modelos de etiquetas e permite customização de acordo com as necessidades dos clientes. Todos os tipos comuns de códigos de barras são aceitos.

Características:

1. Pode ser utilizada em PCs ou terminais industriais;

2. Usuário seleciona o produto e o sistema gera a etiqueta de rastreabilidade;

3. Imprime o código do pedido diretamente na etiqueta;

4. Diversas linguagens disponíveis para impressão;

5. Integrado com as maiores marcas de impressoras do mercado.

Apontamento de Produção: A coleta de dados no ambiente de produção pode ser feita manualmente, onde um operador anota os dados, ou pode ser feita automaticamente por meio de equipamento especializados. A coleta manual, ou apontamento manual, possui uma série de problemas, um deles é o fato de que toda atividade humana está sujeita a erros, outro ponto consiste na confiabilidade dos dados apontados, pois isso depende da precisão com que o operador faz contagens, medições, cálculos, cronometragens e outras observações. A coleta automática é mais rápida e precisa.

Apontamento de Produção: A coleta de dados no ambiente de produção pode ser feita manualmente, onde um operador anota os dados, ou pode ser feita automaticamente por meio de equipamento especializados. A coleta manual, ou apontamento manual, possui uma série de problemas, um deles é o fato de que toda atividade humana está sujeita a erros, outro ponto consiste na confiabilidade dos dados apontados, pois isso depende da precisão com que o operador faz contagens, medições, cálculos, cronometragens e outras observações. A coleta automática é mais rápida e precisa.

Características:

1. Apontamento de produção com lote;

2. Geração de etiquetas de códigos de barras;

3. Monitoramento em tempo real das quantidades produzidas;

4. Integração com balanças, impressoras e leitores de códigos de barra;

5. Integração automática dos dados de chão de fábrica com sistema ERP.

Paletização: Gerencia uma paletização automática por peso ou por contagem. O sistema contempla toda operação dos pallets e permite reimpressão de etiquetas, caso necessário. Operação como movimentar itens entre os pallets como também abertura e fechamento dos pallets são permitidas.

Paletização: Gerencia uma paletização automática por peso ou por contagem. O sistema contempla toda operação dos pallets e permite reimpressão de etiquetas, caso necessário. Operação como movimentar itens entre os pallets como também abertura e fechamento dos pallets são permitidas.

Características:

1. Elimina erros operacionais na montagem do pallet;

2. Agrupamento de caixas e identificação de unidade logística rastreável (GS1);

3. Permite leitura caixa a caixa ou agregação por volume validando pesos nas caixas;

4. Fornecemos e instalamos a estrutura completa de wireless e coletores robustos para câmaras frias.

Armazenagem: Qualquer tipo de estoque pode ser definido desde a matéria prima até o armazenamento do produto final. O sistema inclui endereçamento de câmara para melhor aproveitamento e organização. Os produtos podem ser apontados para estoque diretamente das balança de empacotamento ou através de coletores / scanners em um único ponto de entrada.

Armazenagem: Qualquer tipo de estoque pode ser definido desde a matéria prima até o armazenamento do produto final. O sistema inclui endereçamento de câmara para melhor aproveitamento e organização. Os produtos podem ser apontados para estoque diretamente das balança de empacotamento ou através de coletores / scanners em um único ponto de entrada.

Características:

1. Armazena e endereça o pallet fisicamente nas câmaras frias;

2. Visualização gráfica e rápida dos locais em que os produtos estão armazenados;

3. Controle e notificação dos produtos que devem ser expedidos respeitando o FEFO (primeiro expira primeiro sai);

4. Inventário em tempo real com segurança.

Expedição: O sistema guarda informações a respeito de cliente-s, caminhões e containers como também outras informações relativas ao rastreamento. Usando palms ou coletores, o operador pode controlar várias operações da expedição. Relatórios customizados de entrega podem ser feitos e a informação sobre os pedidos e a expedição dos mesmos pode ser acessadas a qualquer momento.

Expedição: O sistema guarda informações a respeito de cliente-s, caminhões e containers como também outras informações relativas ao rastreamento. Usando palms ou coletores, o operador pode controlar várias operações da expedição. Relatórios customizados de entrega podem ser feitos e a informação sobre os pedidos e a expedição dos mesmos pode ser acessadas a qualquer momento.

Características:

1. Preparação de carregamentos com base no FEFO;

2. Eliminação de erros operacionais;

3. Gera romaneios de carga com dados do SIF e destinatário;

4. Realiza carregamento com base no “Picking” efetuado, gerando consistência no carregamento;

5. Baixa automática das câmaras assim que o carregamento é realizado;

6. Rastreabilidade dos lotes e caixas enviadas para os clientes.

Porque Introduzir a Rastreabilidade no Processo Produtivo?

Como fator de segurança: Todo produto defeituoso representa um risco aos consumidores e/ou danos na imagem do fornecedor do produto. Assim, é mandatório haver uma identificação dos produtos para permitir rastrear e recolher os que pertencem a um mesmo lote de fabricação.

Como meio de investigação: Um produto que está sendo recolhido passou por uma série de controles, que na verdade deveriam ter detectado o defeito. Assim, devemos seguir o problema para determinar qual a causa do produto não ter sido rejeitado no processo.

Um elemento de política industrial: Saber o que foi feito e como as coisas são feitas pode ser essencial ao dar andamento a um pedido do cliente. A rastreabilidade leva a um conhecimento mais profundo da capacidade da empresa, fazendo com que os pedidos possam ser atendidos em um prazo mais curto e a um custo mais baixo. A rastreabilidade também pode ser o ponto inicial para a implantação do Controle Estatístico de Processo (CEP).

Possibilitar a Abertura de Mercados: Os mercados consumidores de proteína animal estão ficando cada vez mais criteriosos e a rastreabilidade está sendo exigida para muitos mercados. Estas exigências só tendem a aumentar e a rastreabilidade deve se tornar obrigatória dentro de alguns anos. Portanto, as empresas que adotam esta prática estarão mais preparadas para enfrentar a concorrência cada vez mais acirrada.

Características:

1.Gerenciamento completo do processo produtivo;

2.Redução de custos;

3.Segurança da informação;

4.Módulos flexíveis com integração a qualquer ERP, permitindo gerenciar e monitorar o calendário de produção;

5.Permite comunicação com equipamentos já instalados na indústria, criando processos de controle em malha fechada;

6.Monitoramento e controle em tempo real da produção.