PROPACK – Control de Producción

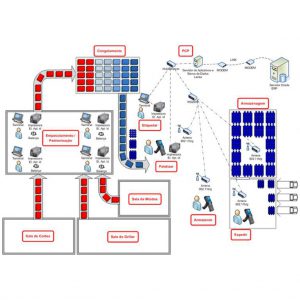

Desarrollamos soluciones de software integradas con el objetivo de supervisar el control de producción a través de la recolección de datos de equipos instalados dentro de la unidad de producción. Los equipos de recolección de datos pueden ser:

1. Terminales Industriales

2. Verificadores de Peso

3. Clasificadores de peso

El sistema está diseñado para el entorno industrial, donde la agilidad y el control de la información en tiempo real son fundamentales para aumentar la trazabilidad y el rendimiento de la producción.

Generación de etiquetas y embalaje: procesa datos de una variedad de dispositivos, desde balanzas de cheque simple hasta clasificadores automáticos. Se pueden utilizar diferentes métodos de embalaje y una variedad de parámetros de sobrepeso. Soporta la mayoría de las impresoras disponibles en el mercado actualmente, así como una variedad de etiquetadoras automáticas. Contiene varios modelos de etiquetas y permite la personalización de acuerdo a las necesidades de los clientes. Se aceptan todos los tipos comunes de códigos de barras.

Generación de etiquetas y embalaje: procesa datos de una variedad de dispositivos, desde balanzas de cheque simple hasta clasificadores automáticos. Se pueden utilizar diferentes métodos de embalaje y una variedad de parámetros de sobrepeso. Soporta la mayoría de las impresoras disponibles en el mercado actualmente, así como una variedad de etiquetadoras automáticas. Contiene varios modelos de etiquetas y permite la personalización de acuerdo a las necesidades de los clientes. Se aceptan todos los tipos comunes de códigos de barras.

Características:

1. Puede ser utilizada en PC o terminales industriales;

2. El usuario selecciona el producto y el sistema genera la etiqueta de trazabilidad;

3. Imprime el código de pedido directamente en la etiqueta;

4. Diversos lenguajes disponibles para impresión;

5. Integrado con las mayores marcas de impresoras del mercado.

Añado de Producción: La recolección de datos en el ambiente de producción puede ser hecha manualmente, donde un operador anota los datos, o puede ser hecha automáticamente por medio de equipos especializados. La recolección manual, o apunte manual, posee una serie de problemas, uno de ellos es el hecho de que toda actividad humana está sujeta a errores, otro punto consiste en la confiabilidad de los datos apuntados, pues eso depende de la precisión con que el operador hace recuentos, mediciones, cálculos, cronometrajes y otras observaciones. La recolección automática es más rápida y precisa.

Añado de Producción: La recolección de datos en el ambiente de producción puede ser hecha manualmente, donde un operador anota los datos, o puede ser hecha automáticamente por medio de equipos especializados. La recolección manual, o apunte manual, posee una serie de problemas, uno de ellos es el hecho de que toda actividad humana está sujeta a errores, otro punto consiste en la confiabilidad de los datos apuntados, pues eso depende de la precisión con que el operador hace recuentos, mediciones, cálculos, cronometrajes y otras observaciones. La recolección automática es más rápida y precisa.

Características:

1. Apunte de producción con lote;

2. Generación de etiquetas de códigos de barras;

3. Monitoreo en tiempo real de las cantidades producidas;

4. Integración con balanzas, impresoras y lectores de códigos de barras;

5. Integración automática de los datos de suelo de fábrica con sistema ERP.

Paletización: Gestiona una paletización automática por peso o por cuenta. El sistema contempla toda operación de los pallets y permite la reimpresión de etiquetas, en caso necesario. La operación de mover elementos entre los pallets como también apertura y cierre de los pallets son permitidos.

Paletización: Gestiona una paletización automática por peso o por cuenta. El sistema contempla toda operación de los pallets y permite la reimpresión de etiquetas, en caso necesario. La operación de mover elementos entre los pallets como también apertura y cierre de los pallets son permitidos.

Características:

1. Elimina errores operacionales en el montaje del pallet;

2. Agrupación de cajas e identificación de unidad logística rastreable (GS1);

3. Permite lectura cuadro a caja o agregación por volumen validando pesos en las cajas;

4. Proporcionamos e instalamos la estructura completa de wireless y colectores robustos para cámaras frías.

Almacenamiento: Cualquier tipo de stock puede ser definido desde la materia prima hasta el almacenamiento del producto final. El sistema incluye direccionamiento de cámara para un mejor aprovechamiento y organización. Los productos se pueden apuntar a la acción directamente de la balanza de empaquetado oa través de colectores / escáneres en un solo punto de entrada.

Almacenamiento: Cualquier tipo de stock puede ser definido desde la materia prima hasta el almacenamiento del producto final. El sistema incluye direccionamiento de cámara para un mejor aprovechamiento y organización. Los productos se pueden apuntar a la acción directamente de la balanza de empaquetado oa través de colectores / escáneres en un solo punto de entrada.

Características:

1. Almacena y dirige el pallet físicamente en las cámaras frías;

2. Visualización gráfica y rápida de los lugares en los que se almacenan los productos;

3. Control y notificación de los productos que deben enviarse respetando el FEFO (primero expira primero sale);

4. Inventario en tiempo real con seguridad.

Expedición: El sistema guarda información sobre clientes, camiones y contenedores, así como otras informaciones relativas al rastreo. Utilizando palms o colectores, el operador puede controlar varias operaciones de la expedición. Los informes personalizados de entrega pueden ser hechos y la información sobre los pedidos y la expedición de los mismos puede ser accedida en cualquier momento.

Expedición: El sistema guarda información sobre clientes, camiones y contenedores, así como otras informaciones relativas al rastreo. Utilizando palms o colectores, el operador puede controlar varias operaciones de la expedición. Los informes personalizados de entrega pueden ser hechos y la información sobre los pedidos y la expedición de los mismos puede ser accedida en cualquier momento.

Características:

1. Preparación de las cargas basadas en el FEFO;

2. Eliminación de errores operativos;

3. Genera romances de carga con datos del SIF y destinatario;

4. Realiza carga con base en el “Picking” efectuado, generando consistencia en la carga;

5. Baja automática de las cámaras tan pronto como se realiza la carga;

6. Trazabilidad de los lotes y cajas enviadas a los clientes.

¿Por qué introducir la rastreabilidad en el proceso productivo?

Como factor de seguridad: Todo producto defectuoso representa un riesgo para los consumidores y / o daños en la imagen del proveedor del producto. Así, es obligatorio que haya una identificación de los productos para permitir rastrear y recoger los que pertenecen a un mismo lote de fabricación.

Como medio de investigación: Un producto que se está recogiendo ha pasado por una serie de controles, que en realidad deberían haber detectado el defecto. Así pues, debemos seguir el problema para determinar la causa del producto no haber sido rechazado en el proceso.

Un elemento de política industrial: Saber lo que se ha hecho y cómo las cosas se hacen puede ser esencial al dar marcha a una petición del cliente. La trazabilidad lleva a un conocimiento más profundo de la capacidad de la empresa, haciendo que las solicitudes puedan ser atendidas en un plazo más corto ya un costo más bajo. La trazabilidad también puede ser el punto inicial para la implantación del Control Estadístico de Proceso (CEP).

Posibilitar la apertura de mercados: Los mercados consumidores de proteína animal se están volviendo cada vez más cuidadosos y la trazabilidad se está exigiendo para muchos mercados. Estas exigencias sólo tienden a aumentar y la trazabilidad debe hacerse obligatoria dentro de algunos años. Por lo tanto, las empresas que adoptan esta práctica estarán más preparadas para enfrentarse a la competencia cada vez más fuerte.

Características:

1. Generación completa del proceso productivo;

2. Reducción de costes;

3. Seguridad de la información;

4. Módulos flexibles con integración a cualquier ERP, permitiendo gestionar y monitorear el calendario de producción;

5. Permite comunicación con equipos ya instalados en la industria, creando procesos de control en malla cerrada;

6. Monitoramiento y control en tiempo real de la producción.